Vous vous êtes surement demandé : Comment fait-on pour transformer du plastique brut en pièces conçues pour un besoin particulier ? Il s’agit d’une technique industrielle appelée « thermoformage » et qui consiste à transformer une plaque en plastique en modèles conformes au prototype de base.

Comprendre le thermoformage industrie

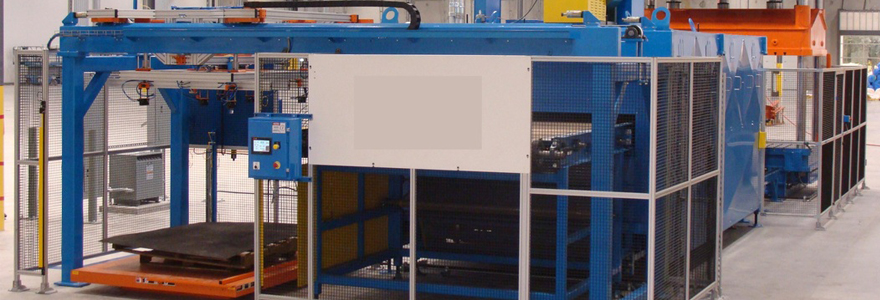

Le thermoformage plastique industrie est un procédé de mise en forme d’une plaque en plastique. Celle-ci est ramollie sous l’effet de la chaleur, puis placée dans un moule. Après aspiration, la plaque doit refroidir avant de subir les transformations voulues en usine. Toute entreprise thermoformage plastique collabore avec des clients provenant de différents secteurs comme l’industrie du transport qui utilise cette technique pour créer des vitres, des intérieurs de porte, des capots de valises, etc. Le monde de la cosmétique collabore également avec des fournisseur thermoformage plastique afin de réaliser des présentoirs ou des emballages spécifiques pour les produits proposés. Si vous êtes dans le domaine médical, sachez que vous pouvez aussi faire appel à un thermoformage plastique industrie pour tous vos besoins en conditionnement de produits pharmaceutiques. A noter : Les secteurs d’activités précédemment cités ne sont les seuls à travailler avec des entreprises de thermoformage. Il y a aussi celui des enseignes publicitaires, du mobilier et de l’aéronautique. Besoin de mieux comprendre le thermoformage plastique industrie, cliquez pour en savoir plus.

Avantages du thermoformage PVC

Si le thermoformage PVC a connu autant de succès tout au long des dernières années, c’est parce que ce procédé est célèbre pour sa rapidité de mise en œuvre. Si vous avez un prototype, tout est conçu pour fabriquer un grand nombre de pièces en un temps record. Sans compter les outillages, nécessaires pour cette technique, et qui sont disponibles sur le marché, à un coût très abordable. De plus, grâce à la diversité des couleurs et des finitions du plastique, vous allez pouvoir obtenir des pièces transparentes, grainées, satinées ou de finition mate. Pour vos besoins spécifiques, les industriels sont en mesure de créer des teintes spécialement conçues pour vous. Il est important de rappeler que le mode de fabrication diffère selon la qualité des pièces que vous allez commander. La production en série, qui nécessite un nombre minimal de commandes, est réalisée dans les matières, les couleurs et finitions de votre choix : un projet sur-mesure fait pour vous ! Si vous commandez un nombre limité de pièces, l’entreprise va devoir utiliser un thermoformage fine épaisseur de format standard.

Quels matériaux ?

Les matériaux qui se prêtent à la technique du thermoformage sont nombreux. Voici ci-dessous les plus fréquents et ceux qui donnent un rendu spécial parfaitement conforme au moule :

- Le PVC : Ce matériau présente un bon niveau de résistance à l’abrasion et aux chocs. Il est facile à manier : collage, peinture, soudure, etc.

- L’ABS : Utilisé dans le domaine automobile, notamment pour les carters, sa version standard est en noir et blanc. Pour une grande commande, vous pouvez toutefois choisir la couleur de votre choix.

- Le PC : Grâce à sa résistance aux chocs et aux variations de températures, il est fortement utilisé dans la fabrication de pare-brises et de pièces de moto.

En conclusion, plus le nombre de pièces est grand, plus vous avez la possibilité de personnaliser votre commande !